| 编辑推荐: |

本文主要介绍了数字孪生演进模型及其在智能制造中的应用总结报告相关内容。希望对你的学习有帮助。

本文来源于微信公众号陶朱公的学习笔记与感悟,由火龙果软件Linda编辑,推荐。 |

|

一、研究背景与目的

在智能制造快速发展的进程中,信息物理融合成为关键趋势,数字孪生作为实现这一融合的关键使能技术,受到了广泛关注。然而,当前数字孪生模型的研究大多聚焦于概念抽象或者具体工程应用,很少从构建方法和过程的角度去考虑如何分阶段、有步骤地构建和应用数字孪生模型。正是基于这样的现状,本文提出了数字孪生演进模型(DTEM),旨在为数字孪生在智能制造中的分步实施提供可行的技术路线与有益的应用参考。

二、数字孪生演进模型(DTEM)的核心内容

(一)DTEM的组成与内涵

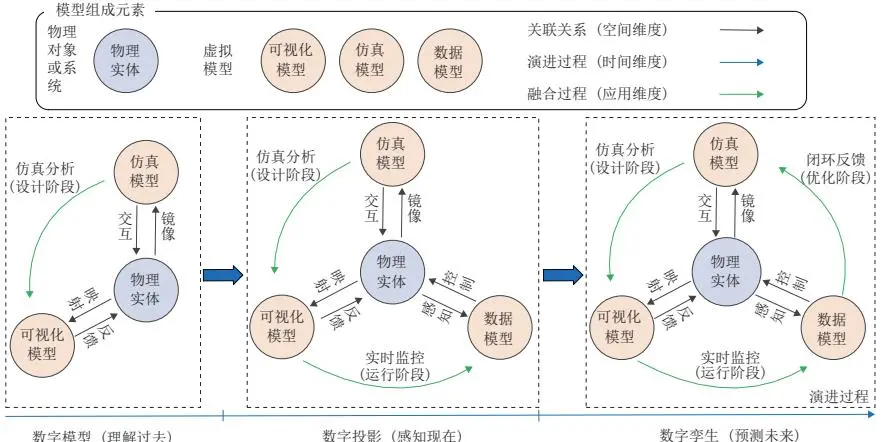

DTEM由基本模型、关联关系、演进过程和融合过程这四个部分组成。

- 基本模型:包含物理实体以及虚拟模型,其中虚拟模型又进一步分为可视化模型、仿真模型和数据模型,它们从不同维度实现对物理实体的映射。

- 关联关系:从空间维度表征虚拟模型与物理实体间的映射关系。

- 演进过程:从时间维度描述了从数字模型、到数字投影、再到数字孪生的演进过程。

- 融合过程:从应用维度描述不同演进阶段在系统不同生命阶段的典型应用。

(二)DTEM的三个演进阶段

1. 数字模型阶段

- 模型构成:包括物理实体、可视化模型以及仿真模型。可视化模型借助先进图形技术实现物理对象和仿真过程的可视化,提供便捷的人机交互环境;仿真模型基于对现有对象/系统运行机制的理解,借助仿真技术分析和优化物理对象/系统。

- 应用场景:适用于产品/系统设计与规划阶段,例如产品性能分析、车间布局规划、生产计划/过程验证与优化等。

- 阶段特点:此阶段物理对象/系统往往尚不存在或尚未运行,无法建立有效的虚实连接关系。

2. 数字投影阶段

- 模型发展:在数字模型的基础上引入数据模型。基于传感器技术、物联网等实现对物理对象/系统运行状态和参数的感知,建立数据模型,借助数据处理和分析技术实现对物理对象/系统的运行监控。

- 应用场景:适用于设备/系统运行阶段,例如设备远程监控、生产过程优化等。

- 阶段进展:物理对象/系统已经存在并运行,实时数据可以同步更新至虚拟模型。

3. 数字孪生阶段

- 深度融合:在数字投影的基础上,深度融合仿真模型与数据模型。基于现场数据和仿真数据,借助大数据分析和人工智能算法实现数据挖掘和知识发现,持续优化和完善仿真模型,提高其精度和效率。

- 应用场景:适用于决策优化与系统改进阶段,例如产品质量追溯、设备故障诊断与预警、生产过程动态调度等。

- 阶段目标:基于对物理对象/系统未来状态和事件的预测实现科学决策,此阶段物理对象/系统已稳定运行一段时间,积累了足够多的历史数据。

(三)DTEM的多维度内涵与意义

- 空间维度:描述了物理实体及其虚拟模型从相对分离、到单向交互再到双向交互的融合过程。

- 时间维度:呈现了从基于领域知识对系统运行机制的理解(数字模型)、到基于实时数据对系统当前运行状态的感知(数字投影)、再到基于数据挖掘和仿真分析的行为预测(数字孪生),即从模型驱动到数据驱动,再从数据中发现规律,反过来完善和优化模型的闭环过程。

- 应用维度:涵盖了实体/系统从规划阶段的离散仿真、到运行阶段实时监控、再到优化阶段性能提升与决策优化的全生命周期应用过程。

三、DTEM的应用方法与关键技术

(一)基于DTEM的数字孪生应用方法

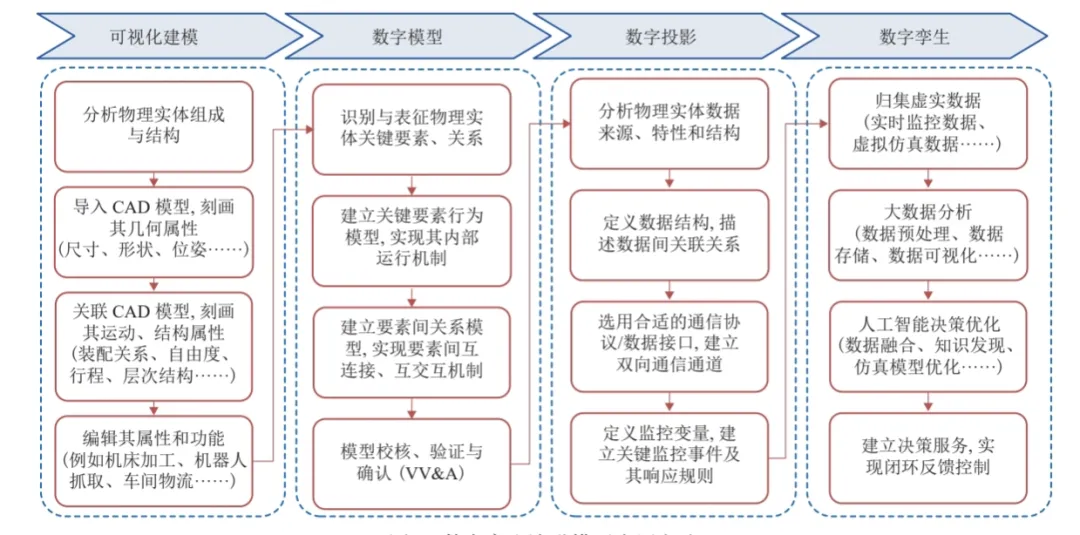

将数字孪生的实施和应用过程分为4个阶段:

1. 构建物理实体可视化模型:为后续应用提供三维可视化操作平台。

2. 数字模型阶段:对应DTEM的数字模型演进阶段,进行相关仿真建模与分析。

3. 数字投影阶段:引入数据模型,实现对物理对象/系统的运行监控。

4. 数字孪生阶段:深度融合模型与数据,实现决策优化。

从可视化建模、仿真建模、数据建模与模型融合4个递进层次,具体论述了各演进阶段的应用方法,包括分析物理实体数据来源、特性和结构,建立各类模型,定义数据结构,建立通信通道,实现闭环反馈控制等。

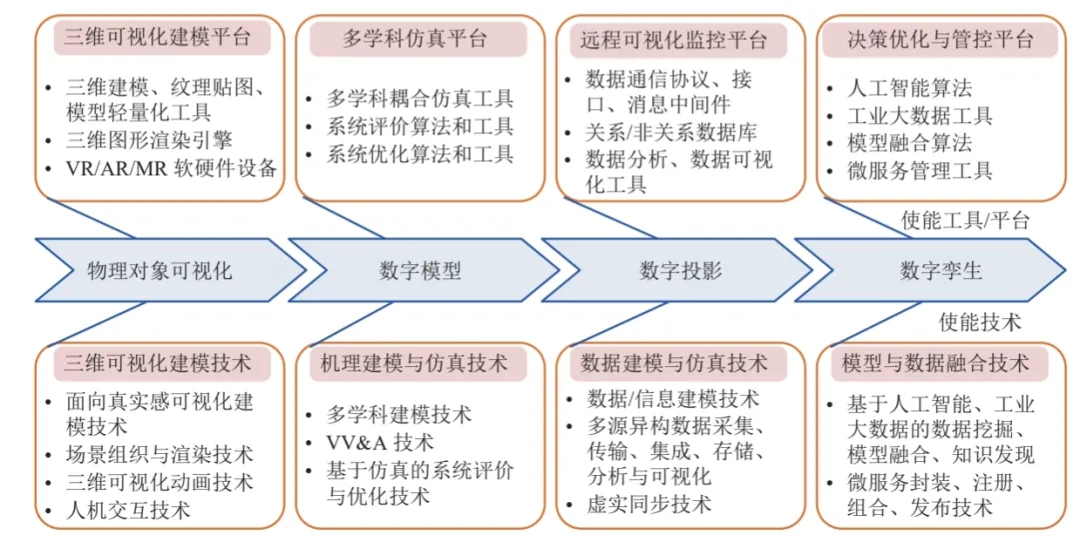

(二)基于DTEM的数字孪生应用关键使能技术与工具平台

1. 物理对象可视化使能技术与工具/平台

- 技术:面向真实感的可视化建模技术、大规模复杂场景组织与渲染技术、人机交互技术等。

- 工具/平台:UG、Pro/E、CATIA、3d MAX等三维建模与模型轻量化处理工具;Unity

3D、OGRE、OSG等三维图形渲染引擎;VR/AR/MR软硬件设备等,形成三维可视化建模平台。

2. 数字模型使能技术与工具/平台

- 技术:多学科建模技术(如多领域耦合建模技术、DES仿真建模技术、系统动力学建模技术等)、模型校核验证与确认技术(VV&A)、仿真评价与优化技术等。

- 工具/平台:MATLAB、Modelica等多学科耦合仿真工具;FlexSim、Plant Simulation等生产系统仿真工具;仿真评价和优化算法与工具等,形成多学科仿真平台。

3. 数字投影使能技术与工具/平台

- 技术:资产管理壳(AAS)、OPC统一架构(OPC UA)等数据建模技术;多源异构数据采集、传输、存储、分析和可视化技术;基于PLC和OPC

UA的虚实同步技术等。

- 工具/平台:OPC UA、Web service、Kafka等数据通信协议、接口和消息中间件;My

SQL、Oracle等关系数据库;Redis、MongoDB、HBase等非关系数据库;Gephi、Tableau等数据分析和可视化工具,形成可视化监控平台。

4. 数字孪生使能技术与工具/平台

- 技术:基于人工智能、工业大数据的数据挖掘、模型融合、知识发现技术和服务封装、注册、组合、发布技术。

- 工具/平台:人工智能算法、工业大数据平台、模型融合算法、微服务管理工具等,形成决策优化与管控平台。

四、DTEM在智能制造中的典型应用

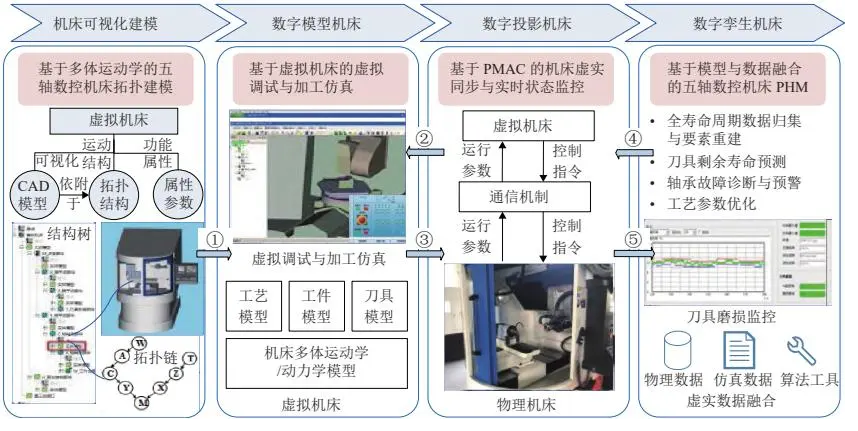

(一)数字孪生机床

以某五轴数控机床为例,实现过程分为4个阶段:

1. 机床可视化建模:基于多体运动学进行五轴数控机床拓扑建模,包括建立CAD模型、拓扑结构和属性参数,形成虚拟机床。

2. 数字模型机床:进行基于虚拟机床的虚拟调试与加工仿真,验证数控程序,优化刀具轨迹,获取加工仿真数据。

3. 数字投影机床:基于PMAC实现机床虚实同步与远程可视化监控,采集实时数据,更新虚拟模型,实现反馈控制。

4. 数字孪生机床:基于模型与数据融合进行机床故障预测与健康管理,提高预测精度,实现预测性维护。

(二)数字孪生车间

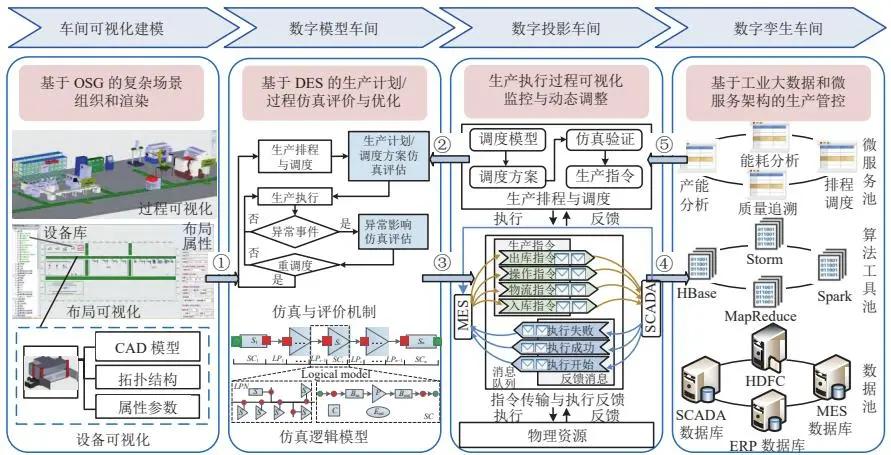

以某柔性制造车间为例,实现过程分为4个阶段:

1. 车间可视化建模:基于OSG进行复杂场景组织和渲染,建立虚拟车间。

2. 数字模型车间:基于DES进行生产计划/过程仿真评价与优化,包括建立仿真逻辑模型、执行仿真、评价与优化生产计划。

3. 数字投影车间:实现生产执行过程可视化监控与动态调整,设计三层架构,实现生产指令传输与执行反馈,监控生产过程,动态调整生产计划。

4. 数字孪生车间:基于工业大数据和微服务架构进行生产过程管控,归集数据形成数据池,利用大数据工具分析处理数据,提供各类服务,实现生产过程优化。

(三)面向性能评估的数字孪生城轨车辆

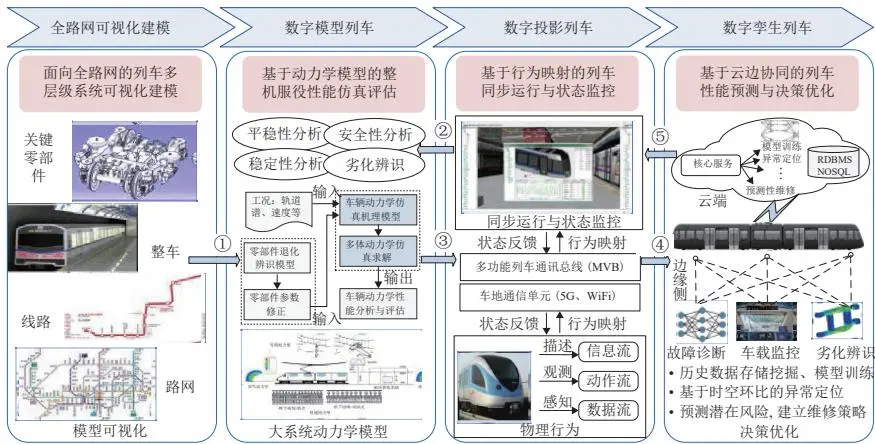

以某地铁系统为例,应用过程包括4个阶段:

1. 全路网可视化建模:建立面向全路网的列车多层级系统可视化模型,描述地铁路网、线路、列车、车辆及其关键零部件信息。

2. 数字模型列车:基于动力学模型进行整机服役性能仿真评估,建立多体动力学仿真模型,评估车辆运行性能,更新模型参数。

3. 数字投影列车:基于行为映射实现列车同步运行与状态监控,建立三级监控体系,监控路网、列车和车辆状态。

4. 数字孪生列车:基于云边协同进行列车性能预测与决策优化,部署边缘侧和云端模型与服务,实现关键部件劣化辨识、故障诊断、维修策略制定等。

五、研究结论与价值

本文提出的数字孪生演进模型(DTEM),将数字孪生演进阶段与工程应用阶段相结合,赋予了其具体的工程背景和应用场景,丰富和完善了数字孪生建模方法理论体系。通过数字孪生机床、数字孪生车间和数字孪生城轨车辆三个应用实例,详细演示了DTEM在智能装备、智能生产、智能运维中的实施方法、实施过程和潜在应用价值。

基于DTEM的指导,对实施阶段进行划分,并介绍各阶段应用方法、关键使能技术、工具平台,有助于企业在数字孪生实践中研判当前所处阶段,从实际需求和应用场景出发,制定适合自身发展的数字孪生建设目标、实施方案和技术蓝图,为智能制造的发展提供了有力的技术支撑和实践指导。

六、创新点提炼

1. 提出数字孪生演进模型(DTEM):打破传统数字孪生模型聚焦概念或具体应用的局限,从构建方法和过程角度,将数字孪生构建与应用过程科学划分为数字模型、数字投影和数字孪生三个演进阶段,为数字孪生在智能制造中的分步实施提供了清晰的阶段划分和演进路径。

2. 多维度赋予DTEM内涵:从空间维度描述物理实体与虚拟模型的融合过程,从时间维度呈现从模型驱动到数据驱动再到模型优化的闭环,从应用维度涵盖实体/系统全生命周期应用,使模型更具系统性和全面性。

3. 构建完整的应用方法与技术体系:基于DTEM,提出从可视化建模到模型融合的4阶段应用方法,明确各阶段关键使能技术,提供配套工具平台,形成了一套完整的数字孪生实施方法论和技术支撑体系。

4. 开展多场景典型应用验证:通过数字孪生机床、数字孪生车间和数字孪生城轨车辆三个不同领域的应用实例,详细展示了DTEM在智能装备、智能生产、智能运维中的具体实施过程和应用效果,验证了模型的可行性和实用性,为不同行业应用数字孪生提供了可参考的范例。

|