| 编辑推荐: |

本文主要详细剖析OBC你需要了解的一切,并分析OBC最新趋势和厂商提供的最新技术,希望对您的学习有所帮助。

本文来自于汽车开发圈,由火龙果软件Alice编辑、推荐。 |

|

OBC ( On-Board Charger ,车载充电器)、 DC/DC (直流 / 直流转换器)、 PDU ( (Power Distribution Unit, 高压配电盒)被合称为骑车的“小三电”系统。 随着汽车朝向 Zonal 区域架构 、 800V/1000V 、 SiC 大规模应用等趋势发展,汽车 OBC 也随着发生了诸多变化。本文将会详细剖析 OBC 你需要了解的一切,并分析 OBC 最新趋势和厂商提供的最新技术。

PFC+DC/DC=OBC

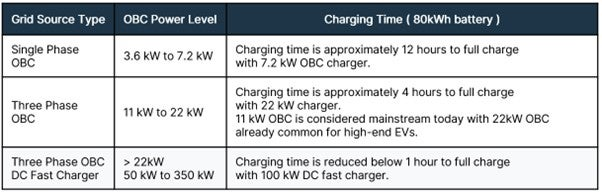

OBC 顾名思义是“车载充电器”,作用是负责将电网的交流电( AC )转换为直流电( DC )为车辆电池充电。 与其相对的还有 Off-Board Charge (非车载充电器)的概念,连接非车载充电器会绕过 OBC 直接连接到电池进行充电。不过相比非车载充电器, OBC 有助于确定适当的电流 / 功率量和要应用的正确充电标准,同时 OBC 的电池寿命更长。 目前充电基础设施中,充电桩分为三个等级:

- 1 级的最大功率为 3.6 kW

- 2 级的功率为 3.6 kW 到大约 22 kW ,与 OBC 的最大容量相当

- 3 级提供直流电,无需使用 OBC ,功率为 50kW ~ 350kW

尽管速度较快的 3 级直流充电站已投入使用,但其在全球范围内分布有限,因此 OBC 仍不可或缺。此外,许多企业正尽可能提高现有 2 级充电基础设施的性能并促进更高电压电池技术的采用,市场对更高能效 OBC 的需求预计仍将持续增长。

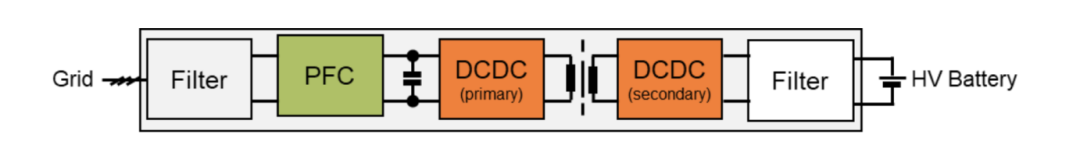

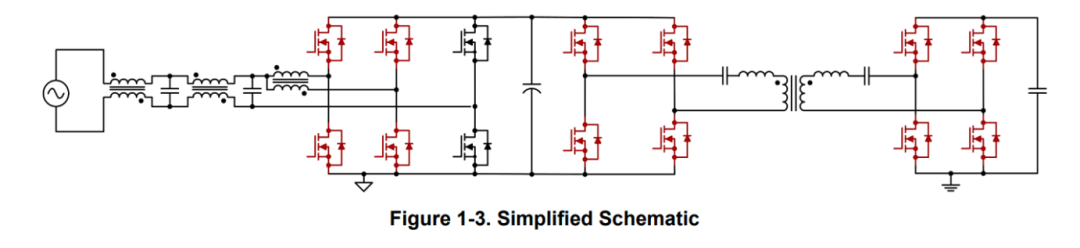

OBC 通常 由 PFC (功率因素矫正电路) 和 DC/DC 两级 构成:

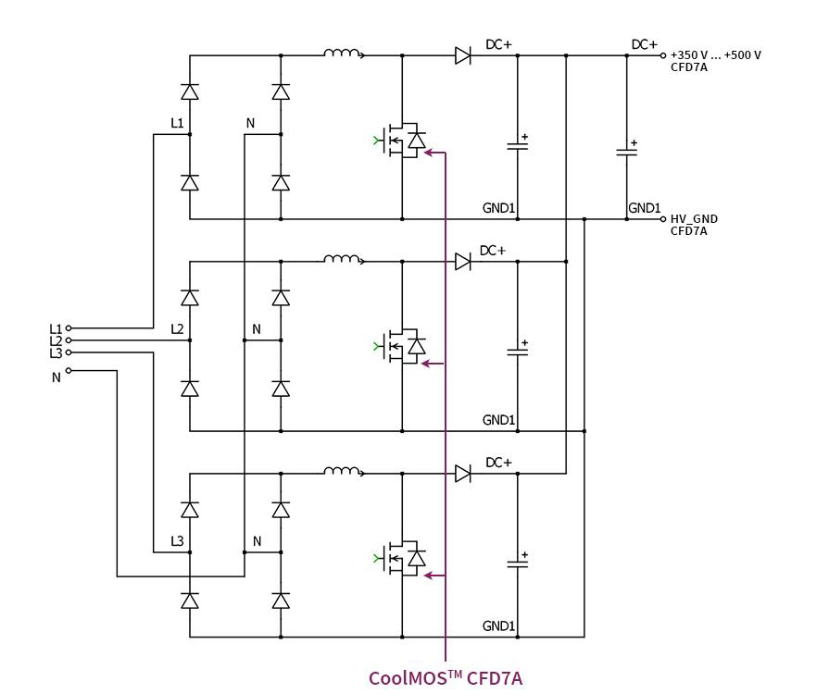

- PFC 级 :为 并网的 AC/DC 变换器,将输入的单相 / 三相交流电变换为直流母线电压。中国单相交流电桩 更普遍 ,欧洲 等国外三相交流电更主流。 单相交流输入 PFC 输出直流母线电压通常为 400 ~ 600V ,三相输入 PFC 输出直流母线电压通常为 700 ~ 1000V ;

- DC/DC 变换器级:由于 单级 PFC 输出直流电流有比较大低频波动, 所以典型 OBC 会在 PFC 级后加入 DC/DC , 输出给车载高压动力电池供电。对于 常见的 400V 或 800V 电池系统, OBC 输出电压通常为 23 0~ 450V 与 450 ~ 900V 。

OBC 任何故障都可能导致灾难性后果,因此 OBC 安全、高效、可靠运行至关重要。此外,于 OBC 直接影响充电时间、能源效率和整体用户体验,所以业界一直追求高效、高功率密度的 OBC ,而这带来了热管理、小尺寸、重量和可靠性的挑战。 由于 PFC 在实现高功率因素的同时,功率损耗呈脉动形式,带来较大的结温 Tvj 波动( ΔTvj ),而 Tvj 与功率循环( PC )寿命有关,因此 Tvj 是车载 OBC 最为关心的参数之一。

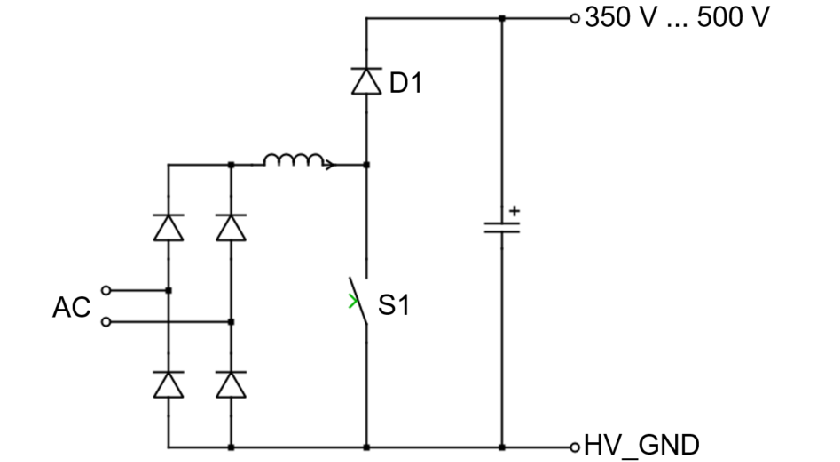

车载 OBC 的拓扑结构 由于 OBC 存在非隔离 AC/DC 的 PFC 和隔离 DC/DC 两部分,所以拓扑结构也是两部分的组合,比如双向图腾柱 PFC+CLLC 。 PFC 级 Classical boost PFC (经典升压 PFC )是最简单的升压转换器拓扑,其包含一个半桥配置,由一个开关和一个二极管、一个电感器和一个交流输入侧的二极管桥式整流器实现。直流输出侧通常使用缓冲帽稳定输出电压,实现高功率因数最常见模式是电感器连续导通模式 ( CCM )。虽然这种拓扑很简单,但宽禁带( WBG ) MOSFET 无法充分发挥出优势。

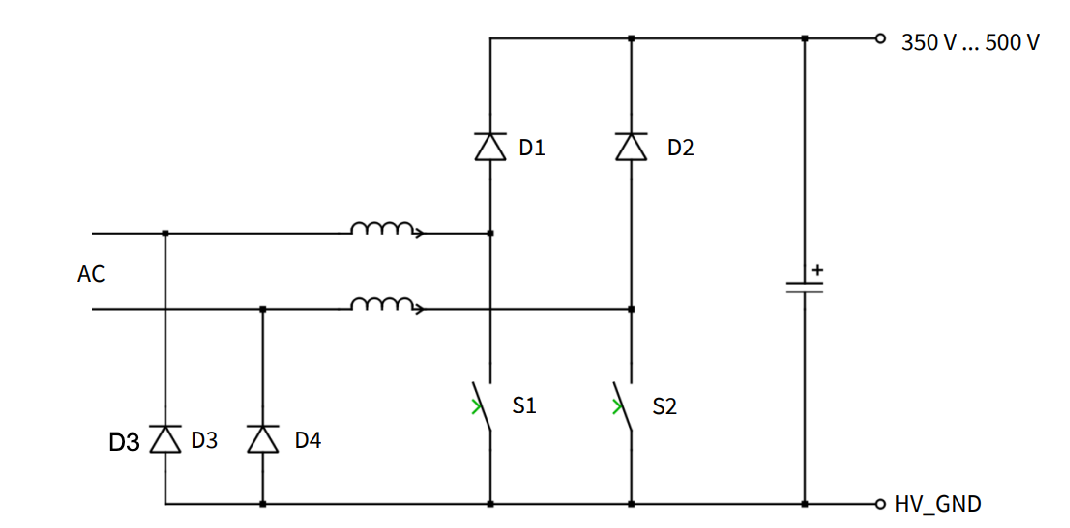

Dual-boost PFC (双升压 PFC )是一种“无桥” PFC 拓扑。顾名思义,拓扑不在交流输入侧使用二极管电桥,而是利用半导体开关以提高效率。这种拓扑工作原理与经典升压 PFC 非常相似,半导体元件选择也类似,区别在于,每个交流半周期由一个专用的半桥处理,而不是对交流进行整流。这增加了有源开关的数量,由于输入端没有二极管整流器,因此也提高了转换效率。

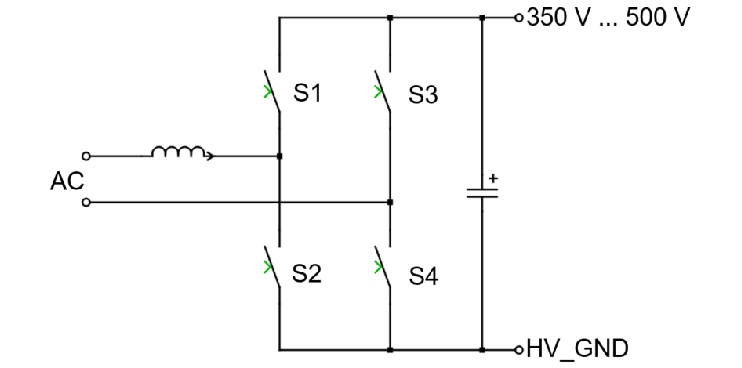

Totem-pole PFC (图腾柱 PFC )是双向车载充电器常见拓扑结构。它用有源电源开关替换所有二极管,以实现双向功率流能力,同时提高效率。尽管如此,这种修改也增加了复杂性,因为必须在电路内控制更多的功率半导体。 图腾柱 PFC 由一个快速切换支路( S1 和 S2 )和一个慢速切换支路( S3 和 S4 )组成。 S1 和 S2 要求半导体能够承受两个有源开关之间高频负载电流的硬换向。 S3 和 S4 中开关正在实现相位整流功能,因此,在交流输入过零(零电压开关)期间们会随着交流频率打开和关闭。

如果利用软开关技术,可以提高转换效率,软开关还可以在全桥拓扑中使用。这 PFC 级通常称为“三角电流模式”( iTCM )图腾柱 PFC 。这种方法的缺点是需要可变频率来控制级,与 CCM PFC 相比,功率因数会降低,这可以通过多个软开关 PFC 级的交错来补偿。

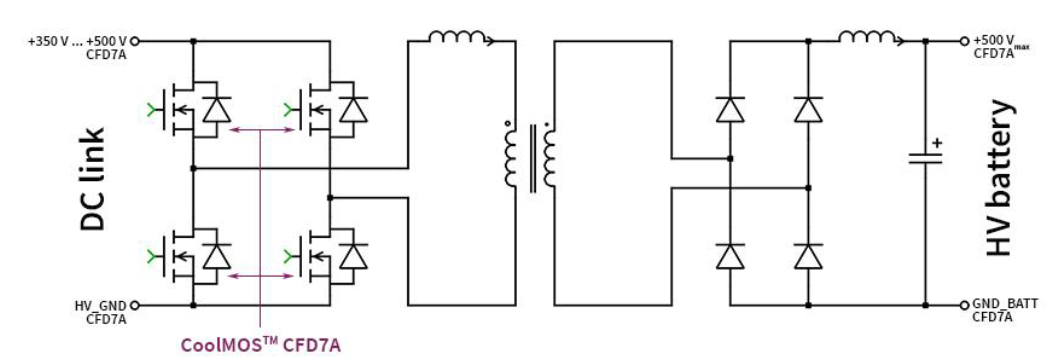

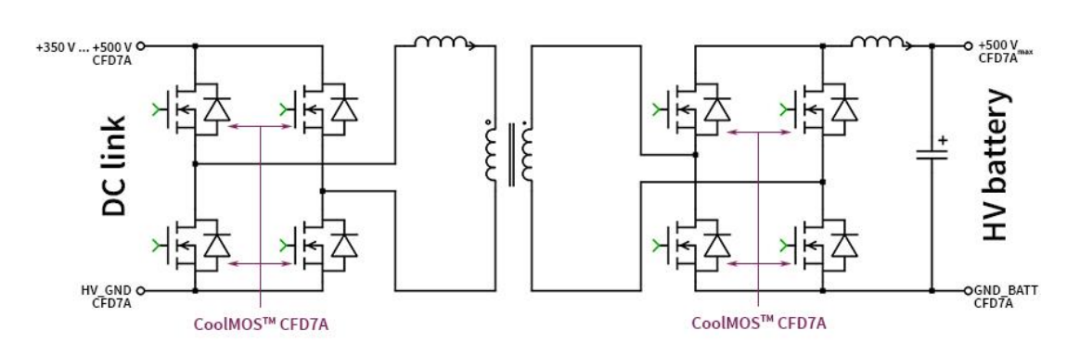

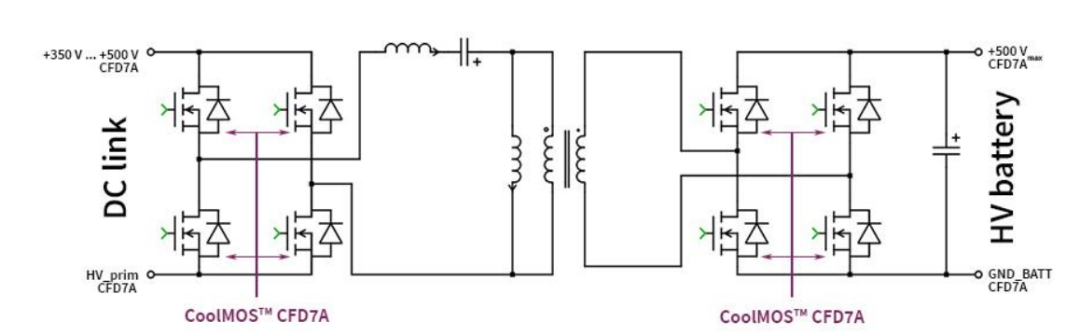

DC/DC 级 典型车载 OBC 由一个隔离 DC/DC 模块组成,以满足隔离和安全方面的要求。此外,该级还具有调节其输出端的实际充电电压的作用,具体取决于高压牵引电池的状态。 最先进的 OBC 对开关频率较高,所以紧凑型 DC/DC 通常采用 基于 Si 或 SiC 的 MOSFET ,而 不使用 IGBT 。 Phase-shifted full-bridge ( PSFB ,移相全桥)是常用 DC/DC 拓扑之一,由 DC/DC 初级侧的全桥、谐振电感器、隔离变压器和次级侧的整流组成,拥有较高效率。 PSFB 可在很宽负载范围内以软开关方式运行,意味着存储在 MOSFET 寄生电容中能量可回收,从而降低功率损耗,减少散热,并提高转换效率。初级侧上附加电感器可确保 MOSFET 与控制器协同进行软开关。不过,由于 PSFB 的固有性质,无法在整个输出范围内为所有 MOSFET 实现全 ZVS (零电压开关)。通常,不同 MOSFET 硬开关发生在轻负载条件下(当谐振能量不足以维持 ZVS 时。 PSFB 相比 LLC ,控制工作相对较低,通过控制两个半桥支路之间相移实现功率流的调节,而无需修改频率或占空比。此外, PSFB 拓扑能够实现比 LLC (电感器 - 电感器 - 电容器)转换器更宽的转换比。

次级侧的任务是对来自初级侧的传输能量进行整流,一种方法是使用全桥整流,另一种是使用中心抽头变压器,这两种变体,通常使用二极管或有源 MOSFET 。如果 DC/DC 次级侧使用有源开关,并且应用了适当的控制策略,则 PSFB 拓扑也可用于双向车载充电器。

LLC 拓扑是达到最高转换效率的理想选择,它的效率比 PSFB 更高,且可在整个负载范围内实现 ZVS 。 OBC 多数 LLC 都是全桥 LLC ,低功耗应用中则选多选用半桥 LLC 。初级侧全桥配置有助于减少通过电源开关的电流,因为与半桥 LLC 相比变压器初级侧绕组的电压将高出两倍。由于电压加倍,对于给定的变压器尺寸,可以传输双倍的功率。 LLC 的缺点是功率流通过可变频率而不是脉宽调制控制信号的可变占空比来控制的,所以 EMI 设计可能更具挑战性; LLC 并联级同步更加复杂,很难规定均流; LLC 的转换率有限。

CLLC 拓扑是应对 OBC 双向功率流的一种拓扑,其对 LLC 的谐振槽进行了小幅修改。

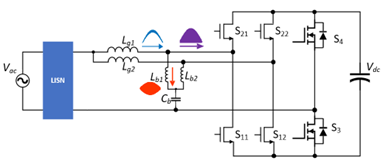

三相 OBC 拓扑 原则上,上述所有拓扑结构都可用于单相和三相交流输入,只要在选择合适的半导体时考虑潜在的更高系统电压即可。这种方法被称作 Stacking of single-stage modules (单级模块堆叠),通过将交流相位参考到输入侧的中性线来实现。

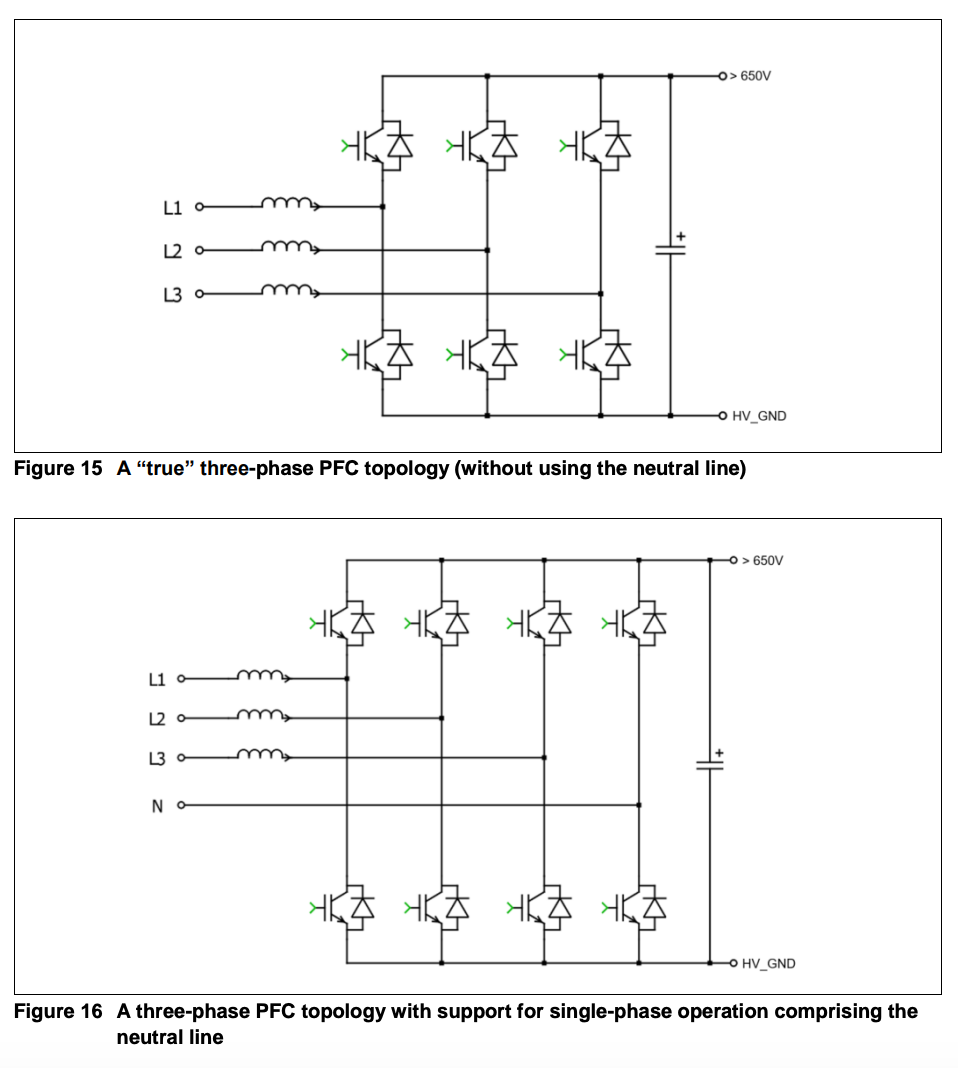

Three-phase full-bridge (三相全桥) PFC 是一种仅在三相交流输入运行的拓扑,也被称为 B6 或“三腿桥”如果需要额外单相,可以轻松扩展拓扑以合并中性线。三相全桥 PFC 工作模式通常为连续电流模式,因此 SiC MOSFET 等半导体需要承受连续的硬换向。与堆叠拓扑相比,三相全桥 PFC 直流母线电压必须更高,这是由于交流相之间的输入电压较高造成的。典型的直流母线电压约为 650 V ,这提高了半导体的电压要求。

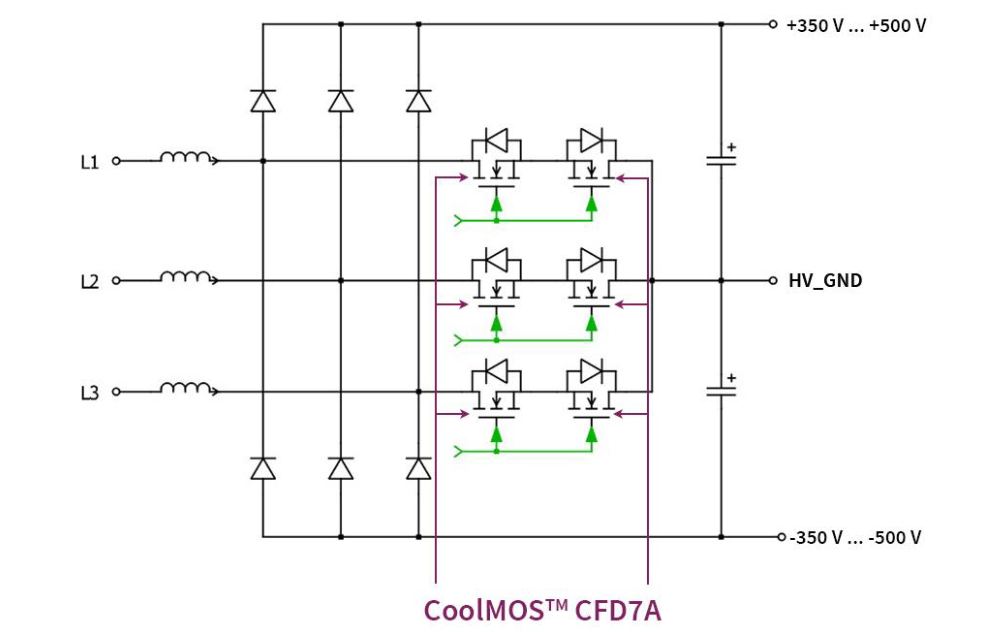

Vienna rectifier (维也纳整流器)是三相交流系统专用的拓扑,主要用作电动汽车充电站的 PFC ,不过也可以用于 OBC 。该拓扑采用背对背配置的 650 V 半导体开关和具有大于 650 V 关断能力的 SiC 二极管。此外,其直流侧设有一个额外端子,可将直流链路电压分成两半。

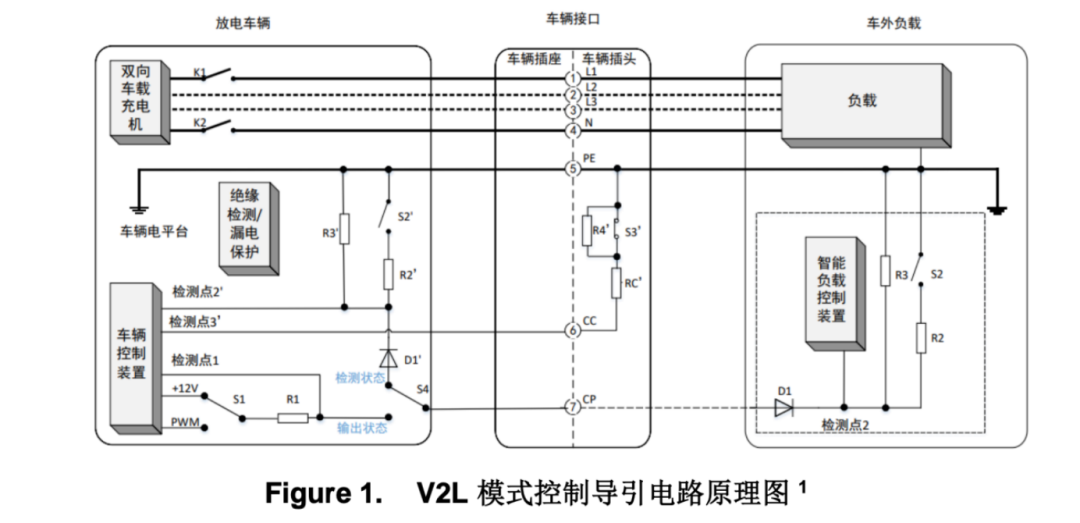

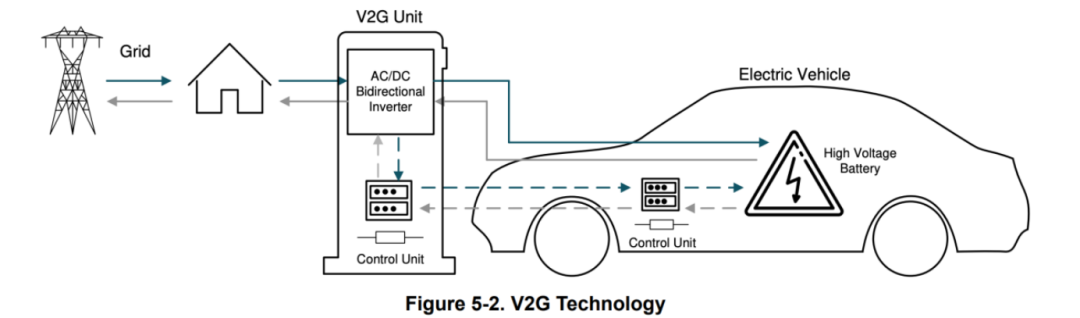

OBC 的发展趋势 目前汽车 OBC 有很明显的几个发展趋势。 第一, 双向 OBC 和 V2G 、 V2L 逐渐成为标配。 OBC 分为单向 OBC 和双向 OBC 两种,单向只能给动力电池充电,双向则进一步集成逆变功能,可以把高压动力电池直流电逆变成交流电,供外部设备使用。比如,特斯拉、比亚迪等车厂都在将双向充电技术集成在汽车内。 双向 OBC 使得新能源汽车具备了车辆对外供电 ( V2L , Vehicle to Load ) 和 车辆到电网( V2G , Vehicle-to-grid )功能 。 V2L 可以通过专用的 V2L 交流插线板,供应 220V AC 50Hz/110V AC 60Hz 的外部设备,适用于如户外露营电器、车载冰箱、应急供电等场景; V2G 能够将电动汽车中储存的电能反馈到国家电网中,以助力满足用电高峰时期的能源供应需求。

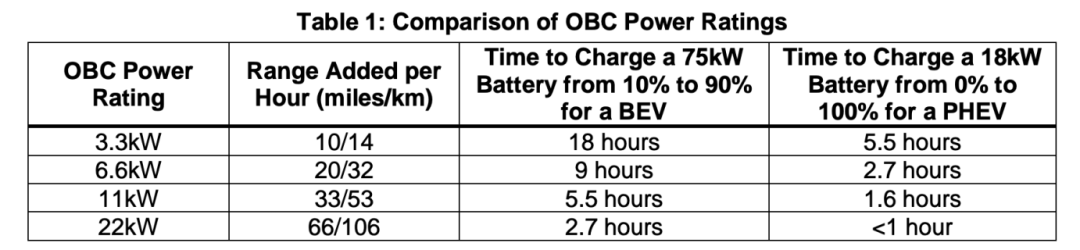

第二,随着 800V 架构发展, OBC 的功率越做越大, 22kW OBC 成为趋势。 一直以来, 3.3kW 、 6.6kW 是 OBC 的主流功率。近年来,为了缩短充电时间,电动汽车电池的电压不断提高。为了应对这些趋势,业界正在实现 800V 和 22kW 的高电压和高输出功率的 OBC 。此外,未来行业还会继续向 30kW 及以上 OBC 的超级快充发展。 不过,功率转换损耗会随着输出增加而增加,并且更高的电压需要更大的绝缘距离,导致 OBC 外壳往往变得更大。因此, OBC 是电动汽车强烈希望小型化的系统组件之一。

第三,随着 800V 架构发展, OBC 的拓扑结构也在发生变化。 随着 800V 发展, OBC 的拓扑也在发生改变。 400V 的 OBC 主流功率为 6.6kW ,一般采用 PFC+LLC+PSFB 拓扑,而 800V 不同厂商拥有自己的方案。 TI 的基于 GaN 的 6.6kW 双向车载充电器参考设计 PMP22650 采用了两相图腾柱 PFC+CLLLC+ 同步整流 。

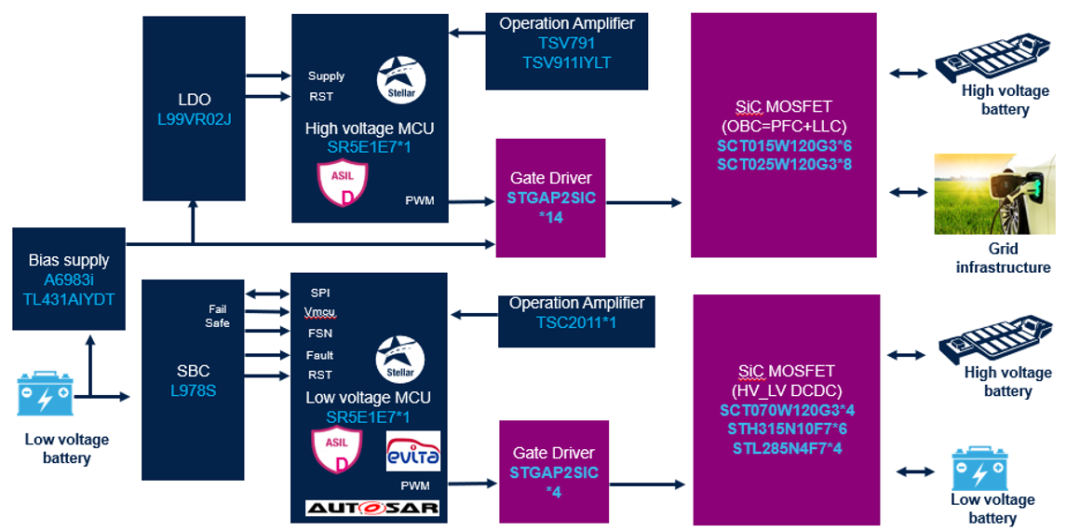

ST 推荐了多种解决方案:一种是级联的 DAHB 拓扑,通过配置可选择 400V 或 800V ,该方案采用 650V 的 GaN ;另一种是基于 1200V SiC 的 LLC/ZVS , 若需要实现 V2L 或 V2G 的双向方案,则推荐 DAB 。 此外, ST 还推出了 ST SR5E1 22KW OBC & 3KW DC DC Combo System 二合一车载充电器解决方案,方案主要由 Stellar-E1 ,电源管理 / 系统基础芯片 L9396 、 L978S 、 A6983L ,单通道栅极隔离驱动器 STGAP2SICS ,以及第三代功率半导体 1200V SiC 功率器件 SCT015W120G3-4AG 、 SCT025W120G3-4AG 、 SCT070W120G3-4AG 组成。

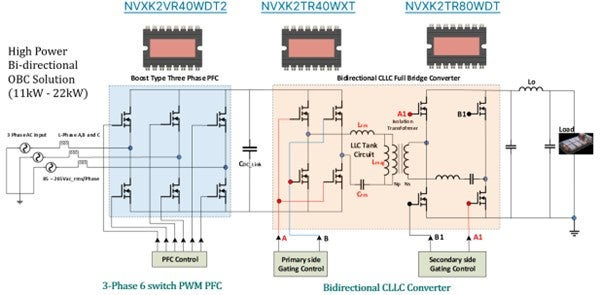

安森美 的 EliteSiC 1200V APM32 功率模块的高功率 (11 kW~22 kW) 双向 OBC 方案 采用 “三相 PFC+ 双向 CLLC ”。 其中, APM32 功率模块系列集成安森美先进的 1200 V SiC 器件,针对 800 V 电池架构进行了优化,更适用于高电压和功率级 OBC 。相较于分立方案, APM32 模块尺寸更小、散热设计更佳、杂散电感更低、内部键合电阻更低、电流能力更强、 EMC 性能更好、可靠性更高等,从而有助于创建高性能双向 OBC 。

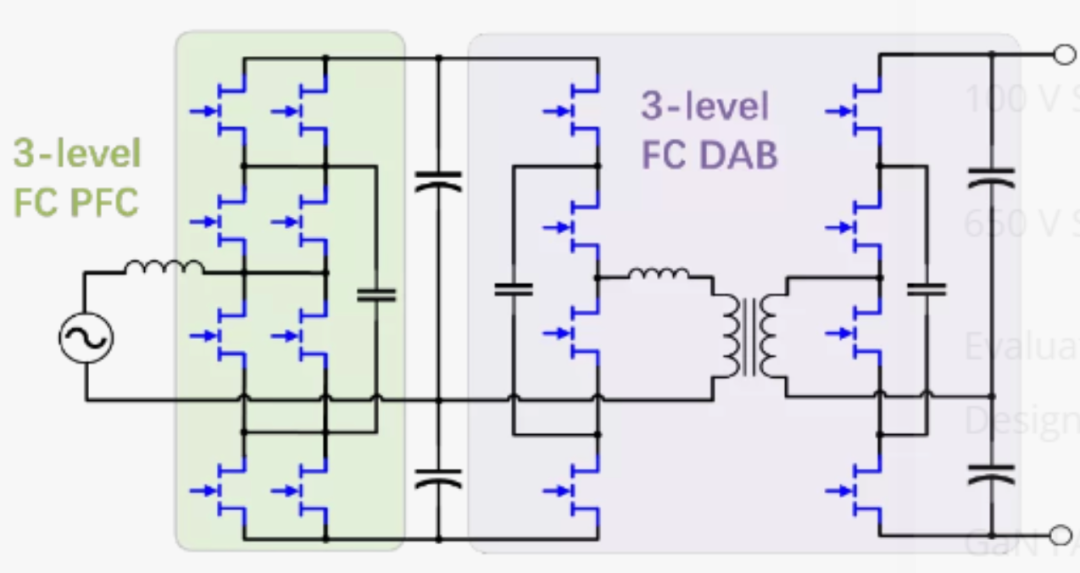

GaN System (已被英飞凌收购) 推荐的方案 采用 3 级的 FC PFC+3 级的 FC DAB ( FC, Flying Capacitor )实现 11 k W 的功率, PFC 和 DAB 的峰值效率分别是 99% 和 98.5% 。

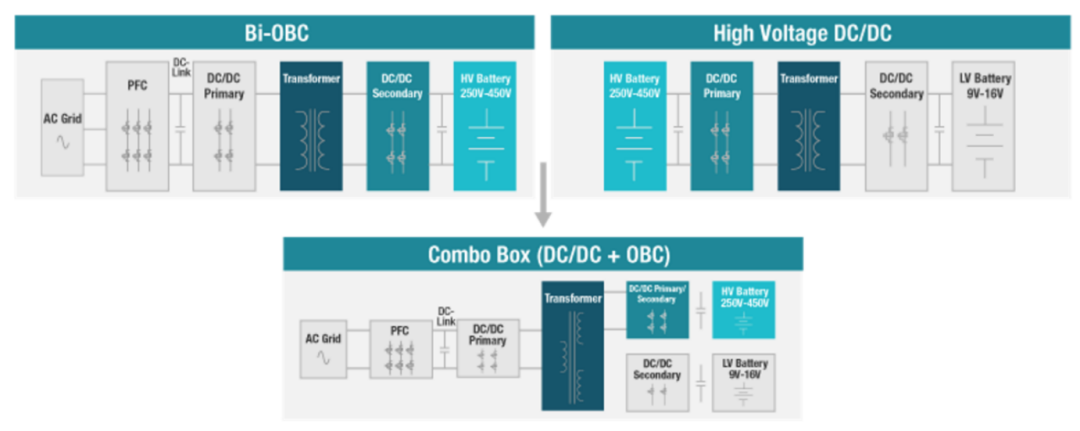

第四,集中化架构发展之下, OBC 集成进动力总成内,形成多合一电驱。 为了节省空间,将 OBC 整合到其他系统成为趋势。比如说,车载充电机 OBC 和高压直流变换器 DC/DC 组合是一种常见的动力总成组合形式,两者可以共享机械外壳和冷却系统,或进一步共享一些组件,提高功率密度,优化成本。

这种集成的发展仍在继续,随着集成级别的提高,系统的复杂性也将增加。目前, OBC 也逐渐被放在“多合一电驱动系统”内。 2015 ~2018 年“ 3 合 1 ”还是整合电机、减速器、控制器,而到了 2019~ 2021 年, OBC 、 DCDC 、 PDU 小三电被整合进来,成为“ 6 或 8 合 1 系统”。目前,业界基本达到了“ 12 合 1 ”的水平,而 OBC 一般被放在动力总成部分。 第五,两级拓扑效率有瓶颈, 单级拓扑 正在成为新趋势。 OBC 普遍为 PFC+DC/DC 两级结构,这样的缺点也很明显,因为需要两阶段转换,所以效率也会受到限制,同时电路设计上也很复杂,元器件数量多会导致体积、重量、物料成本难以压缩。所以,企业开始尝试将 PFC 和 DC/DC 转化为单级拓扑结构。 比如,在今年 1 月阳光电动力推出一款单机拓扑架构 +GaN 的 OBC ,一次隔离变换实现交流与直流双向功率控制;再比如,今年 4 月,联合电子推出 CharCON HyperGaN (超级氮化镓车载充电机),基于单级式拓扑与 GaN 技术,实现 6.8kW/L 最高功率密度, 96% 满载效率;又比如特斯拉 Cybertruck 的 OBC 采用四相 CLLC/DAB 单级架构,可直接完成交流电到 48V 直流电的转换。 第六,宽禁带半导体( WBG )的 SiC 和 GaN 在 OBC 中使用量增加,是大势所趋。 硅基功率半导体 OBC , 在效率和功率密度上已经达到瓶颈, SiC 和 GaN 这种宽禁带半导体, 则 能够 显著 提升汽车 OBC 的 充电效率和功率密度。 首先,在 SiC 方面,因其独特的高临界电场、高电子漂移速度、高温和高导热性组合,而成为大功率 OBC 的首选器件。目前英飞凌、安森美、 ST 、罗姆等厂商均可提供相关产品和方案。

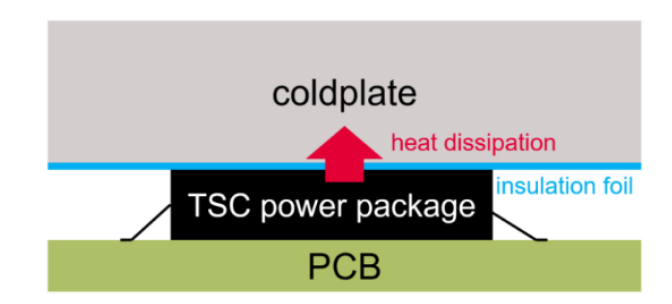

值得注意的是, 近期英飞凌在 OBC 领域 ,还创新开发了顶部散热( TSC: top-side cooling ) DDPAK 和 QDPAK 封装的 SiC 器件, 通过这种方式热阻可以降低约 35% ,同时可以将器件与 PCB 进行热解耦。除了提高散热,增加载流能力外, TSC 也有利于优化走线设计,从而提升可靠性。

其次,在 GaN 方面,目前许多厂商开始将其导入 OBC 领域。 汇川联合动力推出了新一代 6.6 kW GaN 车载二合一电源产品,将 OBC 与车载直流变换器集成 ,充电效率达到 96% ,功率密度达到 4.8 kW/L ; 欣锐科技发布车载电源 9 代平台“锐虎”,首次实现基于双向氮化镓器件的单级矩阵变换器拓扑(双向)量产技术 ; 马自达与罗姆今年 3 月联合开发采用氮化镓功率半导体的 OBC 、 DC/DC 一级车辆逆变器 等部件研发创新型解决方案 ;日本名古屋大学和松下汽车系统公司正在开发一种用于电动汽车 (EV) 的紧凑型车载充电器 (OBC) ; 英诺赛科 、英飞凌、纳微半导体等正围绕汽车电子推出相关产品。 |