| 编辑推荐: |

|

本文主要介绍一个完整的自动驾驶线控底盘主要包含五大核心系统有哪些,它们协同工作,为自动驾驶提供了可靠、灵活的底层执行平台,希望对您的学习有所帮助。

本文来自于新能源汽车电控开发与测试,由火龙果软件Linda编辑、推荐。 |

|

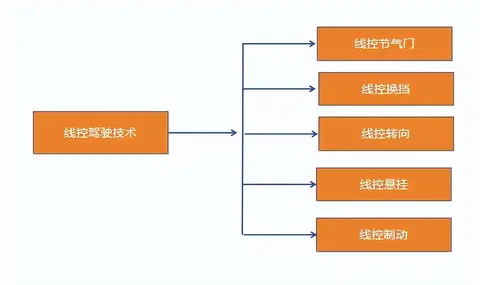

车辆线控系统是一种以电子信号取代传统机械、液压或气动连接,来控制汽车关键功能(如转向、制动、油门、换挡、悬挂等)。

它消除了诸如换挡连杆、节气门拉线、转向传动机构、制动油路等物理中介,实现了对车辆关键执行部件(如转向、制动、换挡、油门)的电子化控制。这不仅是一场连接方式的革命,更深刻改变了车辆的操纵机构与操纵逻辑,并强力推动了执行机构的电气化进程。本质上,线控技术标志着汽车从以机械为主导的系统向以电子系统为核心的重大转型。为确保绝对安全,该技术对通信网络的实时性和可靠性要求极高,且关键系统(如转向和制动)必须设计功能冗余,以保证在单点故障时仍能维持基本操作能力。

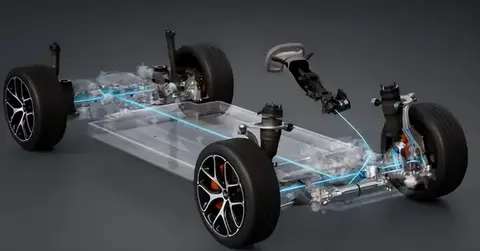

自动驾驶技术的实现高度依赖于线控底盘。自动驾驶系统通过传感器感知环境并做出驾驶决策(如路径规划),这些决策最终都需转化为电信号来精确控制车辆执行机构。因此,将传统汽车底盘改造为适配自动驾驶的线控底盘是必不可少的基础。一个完整的自动驾驶线控底盘主要包含五大核心系统:线控转向负责精确控制车轮方向;线控制动实现快速、可调的制动力分配;线控换挡提供电子化的档位选择;线控油门(节气门)

管理发动机动力输出;线控悬挂则动态调节车身姿态与舒适性。这五大系统的协同工作,为自动驾驶提供了可靠、灵活的底层执行平台。

线控节气门、线控换挡、线控转向和线控制动都是面向自动驾驶执行端方向最核心的产品,其中又以制动技术难度更高。

01线控节气门

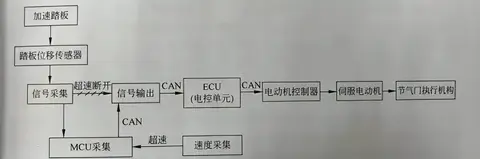

线控节气门技术通过电子线束替代传统的机械拉索或拉杆,在节气门位置集成微型电动机,由电信号精准驱动节气门开合角度。其核心构成包括加速踏板模块、高精度位移传感器、电控单元(ECU)、CAN总线通信系统、伺服电动机及节气门执行机构。当前,该技术已在传统燃油车中普及为标配,并全面覆盖混合动力与电动汽车领域。由于电动化动力系统通常无需换挡(或采用线控换挡),线控节气门成为车辆动力控制的关键电子化枢纽,标志着动力响应机制从机械传递向数字电控的彻底转型。

线控节气门指通过用线束来代替拉索或者拉杆,在节气门部位装一只微型电动机,用电动机驱动节气门开度。线控节气门主要由加速踏板、踏板位移传感器、ECU(电控单元)、CAN

总线、伺服电动机和节气门执行机构组成,当前线控节气门或电子节气门技术已经成熟。针对传统燃油车,线控节气门现在基本是标准配置,混合动力和电动汽车中都是线控节气门,基本不需要换挡,若有也会是线控。

线控节气门系统经过多年的发展,已经不是最初的电动机控制节气门概念了,而逐渐发展成为根据加速踏板的位置,由ECU

决定节气门的开合大小以及喷油量、喷油时间间隔,其核心技术在于踏板位置信号的实时性和喷油量、喷油时间地精确控制。

02线控换挡

线控换挡技术通过电子化操作界面(如旋钮、按钮、拨杆或触控面板)取代传统机械式挡杆,将驾驶员的换挡指令转化为电子信号传递至变速器控制系统。该技术虽未改变燃油车自动变速器的核心控制逻辑,但显著优化了人机交互体验,释放了车内空间布局潜力。目前,线控换挡已在传统燃油车、混合动力及纯电动车型中广泛应用,其技术成熟度高、实施难度低,成为车辆座舱电子化升级的标志性配置之一。尤其在电动化平台上,由于动力系统结构简化(多数电动车无需多级变速),线控换挡更多承担模式切换功能(如D/R/N挡位选择),进一步降低了机械复杂性。

尽管线控换挡对自动驾驶的核心控制链(如转向/制动)影响有限,但其作为执行端电子化的关键环节,为自动驾驶系统提供了无缝接管车辆的基础条件。当车辆处于自动驾驶模式时,系统可直接通过电信号切换行驶模式(如前进/倒车/驻车),无需依赖机械联动装置。未来随着智能座舱与自动驾驶技术的深度融合,线控换挡将进一步向集成化(如与方向盘拨片整合)、情境自适应(根据驾驶模式自动切换挡位逻辑)方向发展,最终成为智能汽车电子架构中不可或缺的标准模块。

03线控转向

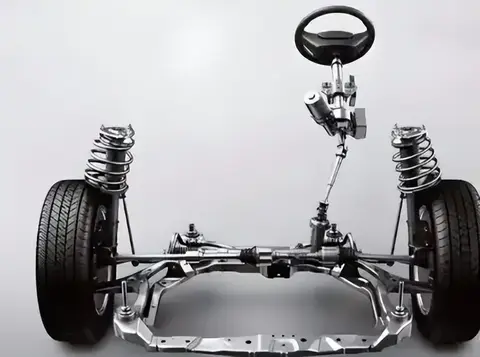

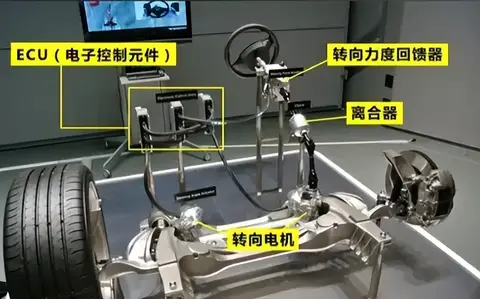

线控转向系统通过完全取消方向盘与转向轮之间的机械连接,以纯电信号控制车轮转向,彻底革新了传统转向架构。

其核心由三大模块构成:方向盘总成(集成高精度传感器与反馈电机,实时采集驾驶意图并模拟路感)、转向执行总成(当前主流采用电控齿轮齿条机构,由伺服电机驱动转向拉杆)、系统控制器(动态协调转向角与反馈力,嵌入冗余安全算法)。这一技术突破实现了两大自由设计维度——角传递特性(可编程调节转向比,如低速灵活/高速沉稳)与力传递特性(定制化力反馈模拟),从而衍生出传统机械转向无法支持的功能:可变转向比、主动回正补偿、碰撞时转向柱零侵入安全防护,以及与自动驾驶系统的无缝协同控制。当前技术挑战聚焦于毫秒级实时响应(延迟<100ms)、全工况力反馈拟真度优化及ASIL-D级功能安全冗余(双通信通道+备用电源),而未来将向轮边独立转向执行器发展,赋能四轮矢量控制。

线控转向系统通过电子闭环控制实现转向功能:驾驶员操纵方向盘(或替代装置如操纵杆/按钮)时,系统控制器实时采集方向盘转角、车速及横摆角速度等传感器信号,依据预设控制策略生成转向指令;同时,路感模拟系统根据车辆行驶状态(如轮胎抓地力、路面颠簸)动态生成反馈力矩,通过方向盘总成的执行电机传递真实路感。

为平衡操控习惯与创新设计,现阶段多数系统仍保留传统方向盘组件以降低适应难度。其核心变革在于:

- 驱动方式电子化:转向力由电控执行机构(伺服电机或电液系统)替代机械传动,实现车轮转向的精准控制;

- 安全冗余架构:采用双电机或电液复合系统等硬件冗余方案,当主系统故障时备份系统即刻接管,确保转向功能不中断(如满足ASIL-D功能安全等级);

- 扩展灵活性:在四轮独立转向电动车上,可部署4个转向电机直接控制各车轮转向角,实现蟹行转向、极小转弯半径等高级机动功能。

04线控制动

线控制动是一种先进的制动技术,其核心在于利用电子信号线缆替代传统的液压或气压制动管路。该系统通过电子控制器(ECU)直接操控安装在车轮上的电子制动执行器(作动器),实现对制动力的精确、动态调控。

一个完整的线控制动系统通常包含三个关键部分:

- 制动踏板模块: 由制动踏板、踏板行程传感器以及踏板力感模拟器构成。行程传感器实时监测驾驶员的踩踏动作和深度,将其转化为表征制动意图的电信号。

- 制动控制器(ECU): 作为系统大脑,它接收来自踏板行程传感器的驾驶员意图信号,同时综合处理来自车辆纵向/横向加速度传感器、横摆角速度传感器(以及可能的轮速传感器等)的车辆动态信息。

- 车轮制动作动器: 通常是电子控制的液压单元或电机驱动装置,直接作用于制动卡钳。它接收来自控制器的指令,快速、高精度地生成所需的制动压力。

工作流程简述: 驾驶员踩下踏板,行程传感器检测到动作并将意图信号发送给控制器。控制器基于驾驶意图和实时车辆状态(如加速度、稳定性)进行复杂计算,得出每个车轮所需的最优制动力,并指令对应的作动器执行。与此同时,控制器会向踏板模块中的力感模拟器发送指令,使其产生与预期制动力相匹配的踏板反作用力,为驾驶员提供直观且符合预期的踏感反馈,模拟传统制动系统的脚感。

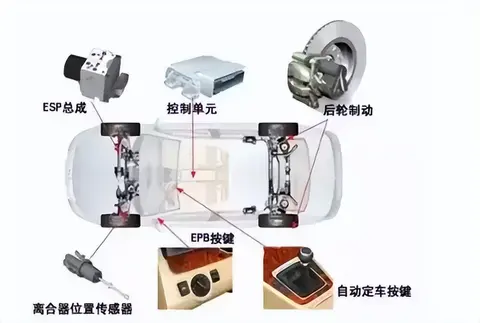

线控制动技术依据实现方式可分为三大类:

1.电子驻车制动系统(EPB,Electronic Parking Brake):这是线控制动的基础应用形式,通过电子信号控制实现车辆的静态驻车功能。

2.电液线控制动系统(EHB,Electronic Hydraulic Brake):作为当前量产车的主流方案,EHB

部分取代了传统液压管路。EHB 没有了真空助力器,结构更简单紧凑;电动驱动,响应也更加迅速;方便实现四轮制动分别控制;容易集成ABS

(Anti-lock Braking System), TCS (Traction Control

System) 以及 ESC (Electric Stability Control)等辅助功能。其核心优势在于:精准独立控制:

能够精确、独立地调节各车轮轮缸压力。快速响应: 系统反应速度显著优于传统液压系统。集成化控制: 天然具备与再生制动系统协同工作的能力,通过控制算法实现机电制动力无缝协调,最大化能量回收效率。安全协同:

可高效集成防抱死制动系统(ABS)、电子稳定性控制系统(ESP) 等主动安全功能,大幅提升车辆制动稳定性与安全性。

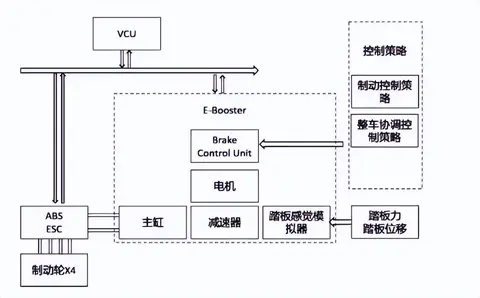

工作过程为:

- 驾驶员踩下制动踏板,输入机械力;

- E-Booster通过电机和泵对驾驶员的输入进行助力(boost);

- 制动主缸将驾驶员的输入力和E-Booster的助力转化成制动系统液压;

- 主缸液压通过制动硬管和软管传递至每一个车轮的制动卡钳轮缸;

- 液压推动轮缸的活塞,产生压力,将摩擦片压紧到旋转的制动盘上;

- 摩擦片在垂直压力的作用下,产生摩擦力和制动力矩,对整车进行制动。

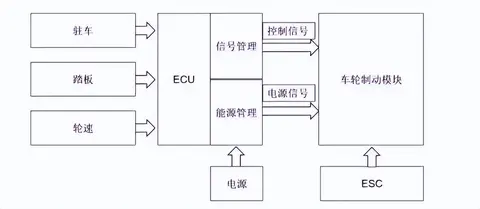

3.电子机械制动系统(EMB,Electro-Mechanical Brake):代表线控制动的终极形态,完全摒弃了液压管路,直接在车轮处通过电机驱动产生制动力。电子机械制动

EMB 系统结构显得更简洁了,取消了制动系统的液压备份部分,踏板信号与执行器之间完全靠电子信号传输,与

ABS、TCS、ESC 等模块配合实现车辆底盘的集成控制, 是真正的线控制动系统。

其核心架构与工作流程如下:

- 全电子信号传输,制动踏板信号与车辆传感器信号(轮速、加速度等)直接传输至中央控制器(ECU)。

- 分布式决策与控制,ECU综合信号决策后,向四个独立车轮制动模块发送指令。

电机驱动单元:直接推动摩擦材料块压紧制动盘

独立电机控制器:实现毫秒级响应与精准力矩控制

- 功能实现机制,制动力分配(EBD)、防抱死(ABS)、牵引力控制(TCS)、稳定性控制(ESC)等功能,通过协调四轮模块的电机输出实现。

|