| 编辑推荐: |

本文介绍了人工智能(特别是强化学习)如何正在变革工业自动化控制领域,逐步替代或优化传统的PID控制器,希望对你的学习有帮助。

本文来自于控制工程,由火龙果软件Alice编辑,推荐。 |

|

做工业控制的工程师,大概都有过这样的“崩溃瞬间”:为了让发酵罐温度稳定在±0.5℃,蹲守车间3天3夜,反复调整PID的比例增益(Kp)、积分时间(Ti)、微分时间(Td),好不容易调试到位,结果换了一批原料,系统参数一波动,温度又开始“漂移”;或是在风电变桨控制中,传统PID遇到阵风骤变,响应总是慢半拍,眼睁睁看着发电量少了一截……

这些痛点,本质上是传统PID的“先天局限”——它依赖固定参数和精确的数学模型,可工业现场永远充满“不确定性”:非线性、时变性、外部干扰、模型难建……而当AI技术撞上PID控制,就像给老黄牛装上了“智能导航”,让这套沿用了近百年的经典控制方法,彻底焕发了新活力。

今天我们就深入聊聊:AI究竟如何“改造”PID?这种结合能解决哪些工业痛点?又在哪些场景已经落地见效?以及未来还有哪些突破方向?

一、先搞懂:传统PID的“软肋”,正是AI的“强项 ”

在聊AI+PID之前,我们得先明确一个核心:AI不是要“取代”PID,而是要“补全”PID。

传统PID之所以能在工业界“长盛不衰”,核心是它的“简单可靠”——通过“比例(P)消除偏差、积分(Ti)消除静差、微分(Td)抑制超调”的组合,实现对温度、压力、流量等物理量的稳定控制。但它的问题也很明显:

1. 参数“一劳永逸”,难适应变化:一旦整定好Kp、Ti、Td,参数就固定了,可工业系统常受原料、负荷、环境温度等影响(比如啤酒发酵中,酵母活性变化会改变热释放速率),固定参数很容易“失效”;

2. 依赖精确模型,复杂场景“抓瞎”:像水泥回转窑、机器人手臂这类系统,要么存在大滞后,要么是强耦合非线性,根本没法建立精确的数学模型,传统PID只能“凭经验调”,效果大打折扣;

3. 抗干扰能力弱,波动难抑制:比如电网电压波动影响电机转速,传统PID的响应速度跟不上,很容易导致产品质量波动(比如锂电涂布机,速度波动会让涂层厚度不均)。

而这些“软肋”,恰好是AI技术的“强项”:神经网络擅长非线性映射和数据学习,模糊逻辑能把专家经验转化为“决策规则”,强化学习能在试错中找到最优策略……当AI与PID结合,本质上是让PID从“固定参数控制”升级为“自适应智能控制”。

二、AI+PID的4种核心玩法:从“参数自整定”到“决策式控制”

目前工业界最成熟、应用最广的AI+PID结合方式,主要有4种。每种方式都有明确的适用场景,不是“越先进越好”,而是“越匹配越优”。

1. 神经网络PID:“让系统自己学会调参数”

核心逻辑:用神经网络(最常用的是BP神经网络、RBF神经网络)“替代”人工,通过学习系统的历史运行数据(比如过去1年的温度-参数-输出曲线),自动逼近被控对象的动态特性,然后实时调整PID的三个参数。

它的关键优势是“不依赖数学模型”——哪怕你不知道发酵罐里酵母的热释放规律,只要有足够的“输入(比如设定温度)-输出(实际温度)-参数(Kp/Ti/Td)”数据,神经网络就能“摸透”系统的脾气。

工业落地案例:某大型啤酒厂的发酵罐温度控制

啤酒发酵对温度要求极高:主发酵期需要从10℃逐步降温到4℃,降温速率必须稳定在0.5℃/h,否则会影响酵母活性和啤酒风味。之前用传统PID,每次换酵母菌株都要2-3天调试,温度波动还经常超±1℃。

后来引入RBF神经网络PID:用过去3年的500批次发酵数据训练模型,模型能根据实时温度偏差、偏差变化率,自动调整PID参数。改造后,调试时间从2-3天缩短到4小时,温度波动控制在±0.3℃以内,不合格品率下降了35%。

适用场景:复杂 非线性系统 (如化工反应釜、机器人手臂)、时变系统(如批次生产的发酵罐)。

2. 模糊PID:“把专家经验变成‘自动决策'”

核心逻辑:传统PID的参数调整,很多时候靠的是工程师的“经验”(比如“温度偏差大,就先调大Kp;偏差变化快,就调小Td”)。模糊PID就是把这些“口语化经验”转化为“模糊规则”(比如“若误差为‘大'且误差变化率为‘小',则Kp为‘大'、Ti为‘中'、Td为‘小'”),再通过模糊推理实时调整参数。

它的优势是“擅长处理不确定性”——不需要精确模型,只要有领域专家的经验,就能快速落地。比如水泥回转窑的温度控制,工程师知道“窑尾温度超过1100℃就要减煤,低于1000℃就要加风”,这些经验就能直接转化为模糊规则。

工业落地案例:某水泥集团的回转窑温度控制

水泥回转窑的温度控制是典型的“大滞后、强干扰”场景:从调整喂煤量到窑尾温度变化,滞后时间长达5-8分钟,还受原料水分、风速等影响。之前用传统PID,窑尾温度波动经常超±50℃,导致熟料强度不稳定,能耗还高。

引入模糊PID后,把20年经验的老工程师的操作逻辑转化为128条模糊规则(比如“若窑尾温度偏差>30℃且烟气氧含量<5%,则喂煤量减少5%,风机转速提高3%”)。改造后,窑尾温度稳定在1050±10℃,熟料3天强度提升3.2MPa,每吨熟料煤耗下降2.5kg。

适用场景:模型不精确但专家经验丰富的系统(如水泥回转窑、电厂锅炉水位)、多干扰场景(如冶金高炉)。

3. 深度强化学习(DRL)PID:“让AI在‘试错'中找到最优策略”

核心逻辑:如果说神经网络PID是“学历史数据”,模糊PID是“学专家经验”,那DRL-PID就是“学实时交互”——把控制系统当成一个“游戏”,AI(智能体)每次调整PID参数,都会根据系统的反馈(比如温度是否稳定、能耗是否降低)获得“奖励”或“惩罚”,通过不断试错,逐渐找到最优的参数调整策略。

它的最大优势是“在线学习能力强”——哪怕系统模型突然变化(比如风机故障导致风量骤减),AI也能快速适应,而不是像传统PID那样“宕机”。

工业落地案例:某风电企业的变桨距控制

风电变桨距的核心是“根据风速调整叶片角度,让发电机转速稳定在1500rpm”。传统PID在风速骤变(比如阵风从5m/s升到12m/s)时,响应时间要0.8秒,很容易导致转速超调,触发保护停机,影响发电量。

采用DRL-PID后,AI把“转速稳定在1500rpm”作为“奖励目标”,把“超调>5%”作为“惩罚”,通过与风场实时交互学习。改造后,变桨响应时间缩短到0.3秒,阵风工况下的停机次数减少了80%,单机年发电量提升了4.2%。

适用场景:模型不确定性强、动态干扰多的系统(如风电变桨、飞行器控制)、需要实时自适应的场景(如新能源汽车电机控制)。

4. 专家系统 PID:“把‘行业知识库'装进控制器”

核心逻辑:专家系统PID比模糊PID更“系统化”——它不仅整合专家经验,还会构建一个完整的“知识库”(比如包含系统故障诊断、参数整定规则、异常处理方案)和“推理机”(根据实时数据判断该用哪条规则)。简单说,它就像一个“带脑子的控制器”,既能调参数,还能判断“为什么要调”“出问题了怎么办”。

工业落地案例:某火电厂的锅炉水位控制

锅炉水位是电厂的“生命线”:水位太高会导致蒸汽带水,损坏汽轮机;水位太低会导致锅炉干烧,引发爆炸。传统PID只能控制水位,却没法判断“水位波动是因为给水压力变了,还是蒸汽负荷变了”。

引入专家系统PID后,知识库整合了30年的锅炉运行数据和15位专家的经验,包含180条规则(比如“若水位下降且给水压力不变、蒸汽流量增加,则判断为蒸汽负荷突增,此时Kp调大20%,Ti调小10%”)。改造后,水位波动从±100mm降到±30mm,从未发生过满水或缺水预警,机组运行稳定性提升了90%。

适用场景:领域知识成熟、需要多维度决策的复杂系统(如电厂锅炉、化工精馏塔)。

三、AI+PID的5大核心优势:从“稳定控制”到“智能优化”

如果说传统PID是“能把车开稳”,那AI+PID就是“能把车开稳,还能省油、避开障碍、适应不同路况”。具体来说,它的优势集中在5个方面:

1. 自适应能力:从“一次整定”到“实时调整”

传统PID需要工程师线下整定参数,一旦系统变化,就得重新调;AI-PID能实时监测系统状态(如温度偏差、负荷变化),自动调整参数,比如某汽车零部件厂的注塑机温度控制,AI-PID能根据塑料熔融指数的变化,每秒调整一次Kp,温度稳定度提升了40%。

2. 鲁棒性:从“怕干扰”到“抗干扰”

工业现场的干扰无处不在(如电网波动、原料变化),传统PID很容易“失控”;AI-PID能快速识别干扰并补偿,比如某水处理厂的MBR膜池曝气控制,当进水COD突然升高时,AI-PID能在5秒内调整曝气量,避免膜污染,运行周期延长了2倍。

3. 复杂系统适配:从“难控制”到“易控制”

对于非线性、大滞后系统(如水泥回转窑、啤酒发酵罐),传统PID几乎“束手无策”;AI-PID能通过学习或经验推理,适配这些复杂场景,比如某锂电厂商的涂布机控制,AI-PID解决了涂层厚度与车速的非线性耦合问题,厚度公差从±5μm降到±1μm。

4. 降本提效:从“依赖人力”到“自动优化”

传统PID需要资深工程师维护,人力成本高;AI-PID能实现“无人值守”,还能优化能耗,比如某化工厂的 反应釜 压力控制,AI-PID不仅不需要工程师每周调试,还能通过优化压力曲线,降低压缩机能耗8%,每年节省电费120万元。

5. 故障预判:从“出问题再修”到“提前预防”

部分AI-PID(如专家系统PID、DRL-PID)还能结合数据进行故障预判,比如某风机厂商的AI-PID系统,能通过参数变化趋势判断轴承磨损情况,提前15天发出预警,避免停机损失,维修成本下降了30%。

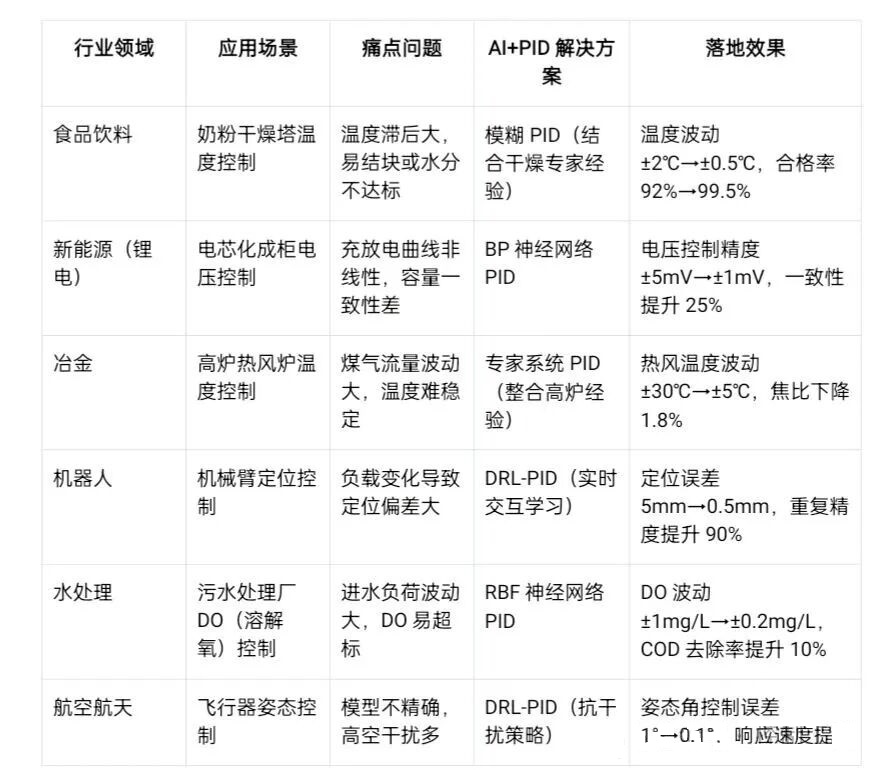

四、AI+PID的6大行业落地场景:从“实验室”到“生产线”

目前AI+PID已经不是“概念”,而是在多个工业领域落地见效,我们挑6个典型场景看看:

五、AI+PID的3大挑战与未来方向:从“能用”到“好用”

虽然AI+PID效果显著,但在工业落地中,还有3个核心挑战需要突破:

1. 挑战1:计算资源与实时性的矛盾

复杂AI算法(如深度强化学习、深层神经网络)需要大量计算资源,而工业控制要求“毫秒级响应”——比如电机控制需要10ms内完成参数调整,传统AI模型根本跑不动。

未来方向:轻量化AI模型+边缘计算。比如某PLC厂商把DRL模型用 TensorFlow Lite 压缩到原来的1/20,在边缘控制器上实现了5ms级响应;还有厂商开发专用AI-PID芯片,计算效率提升10倍。

2. 挑战2:数据依赖与泛化能力的不足

很多AI算法(如神经网络)需要大量标注数据,但工业现场往往“数据少、标注难”——比如新上线的设备,根本没有历史数据;而且模型在A场景好用,到B场景就“失效”(泛化能力差)。

未来方向:迁移学习+小样本学习。比如某 光伏逆变器 厂商,用5个电站的历史数据训练基础模型,新电站只需要补充10%的本地数据,就能实现90%的控制效果;还有研究机构用“元学习”,让模型在不同场景下快速适配,泛化能力提升80%。

3. 挑战3:稳定性与安全性的顾虑

工业控制讲究“安全第一”,但AI模型的“黑箱特性”让工程师心里没底——比如AI突然把Kp调大,到底是合理调整还是模型出错?一旦AI失控,可能导致设备损坏或安全事故。

未来方向:可解释AI(XAI)+双重备份。比如某化工企业的AI-PID系统,会实时输出参数调整的“理由”(如“因温度偏差超2℃,故调大Kp”),还保留传统PID作为备用,一旦AI异常,100ms内切换到传统模式,确保安全。

六、AI不是“颠覆者”,而是PID的“最佳搭档”

从1922年PID概念提出,到今天AI+PID的普及,这套控制方法之所以能“历久弥新”,核心是它始终在“适应工业需求”。AI没有取代PID,而是让PID从“被动控制”升级为“主动智能”——它解决了传统PID解决不了的复杂问题,也拓展了PID的应用边界。

对于工业工程师来说,未来不需要纠结“用不用AI-PID”,而是要思考“哪种AI-PID更适合我的场景”:简单稳定的系统,传统PID依然经济高效;复杂多变的场景,AI-PID就是提升竞争力的关键。

|